W dzisiejszym przemyśle, gdzie technologia odgrywa kluczową rolę, cyfrowe systemy sterowania (DCS) są nieodłącznym elementem transformacji IT. DCS to zaawansowane rozwiązania, które przekształcają sposób, w jaki przemysł działa i zarządza swoimi procesami. Od automatyzacji produkcji po monitorowanie i optymalizację, DCS zapewniają nie tylko większą efektywność, ale także otwierają nowe możliwości dla innowacji i rozwoju. Odkryjmy razem, jak cyfrowe systemy sterowania rewolucjonizują przemysł IT i wpływają na naszą codzienną rzeczywistość.

Definicja i zasada działania cyfrowych systemów sterowania (DCS)

Cyfrowe systemy sterowania (DCS) to zaawansowane technologicznie rozwiązania, które przekształcają przemysł IT, umożliwiając bardziej efektywne i precyzyjne zarządzanie procesami produkcyjnymi. DCS to zintegrowane systemy, które łączą w sobie sprzętowe i programowe elementy, umożliwiając monitorowanie, kontrolę i optymalizację różnych procesów w przemyśle. Działanie DCS opiera się na zbieraniu danych z różnych czujników i urządzeń, ich przetwarzaniu i analizie, a następnie podejmowaniu odpowiednich decyzji i sterowaniu procesami na podstawie tych informacji.

Zastosowanie DCS w różnych sektorach przemysłu

Zastosowanie DCS w różnych sektorach przemysłu

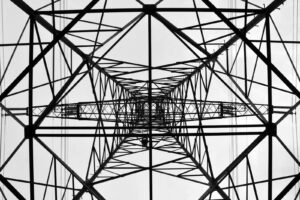

DCS, czyli cyfrowe systemy sterowania, znajdują szerokie zastosowanie w różnych sektorach przemysłu. W sektorze energetycznym DCS umożliwiają monitorowanie i sterowanie procesami w elektrowniach, zapewniając optymalną wydajność i bezpieczeństwo. W przemyśle chemicznym DCS pomagają w zarządzaniu złożonymi procesami produkcyjnymi, monitorując i kontrolując parametry, takie jak temperatura, ciśnienie czy skład chemiczny. W sektorze spożywczym DCS umożliwiają precyzyjne sterowanie procesami produkcji i pakowania, zapewniając wysoką jakość i zgodność z normami.

Zalety DCS w przemyśle IT

DCS przekształcają przemysł IT, oferując szereg korzyści dla przedsiębiorstw. Dzięki zastosowaniu DCS możliwe jest zintegrowanie różnych systemów i urządzeń w jedną spójną platformę, co umożliwia efektywne zarządzanie i monitorowanie procesów. DCS zapewniają również większą elastyczność i skalowalność, umożliwiając dostosowanie się do zmieniających się potrzeb i wymagań. Ponadto, dzięki możliwości zdalnego monitorowania i sterowania, DCS umożliwiają oszczędność czasu i zasobów, oraz minimalizują ryzyko błędów i awarii systemów.

Przegląd najważniejszych funkcji i możliwości DCS

DCS (ang. Distributed Control System) to zaawansowane cyfrowe systemy sterowania, które przekształcają przemysł IT, umożliwiając automatyzację i optymalizację procesów produkcyjnych. Główną funkcją DCS jest zbieranie danych z różnych punktów kontrolnych w fabryce i przetwarzanie ich w czasie rzeczywistym, co pozwala na monitorowanie i sterowanie procesami produkcyjnymi z jednego centralnego miejsca. Dzięki temu, przedsiębiorstwa mogą osiągnąć większą efektywność, poprawić jakość produkcji oraz zminimalizować ryzyko awarii.

Jedną z kluczowych możliwości DCS jest możliwość integracji z innymi systemami informatycznymi w przedsiębiorstwie, takimi jak system zarządzania produkcją (MES) czy systemy planowania zasobów przedsiębiorstwa (ERP). Dzięki temu, dane zgromadzone w DCS mogą być wykorzystane w innych procesach biznesowych, co pozwala na lepsze zarządzanie produkcją, planowanie zasobów i podejmowanie strategicznych decyzji. Ponadto, DCS umożliwia także integrację z chmurą obliczeniową i analizę Big Data, co otwiera nowe możliwości w zakresie analizy danych i optymalizacji procesów produkcyjnych.

Kolejną ważną funkcją DCS jest możliwość programowania i konfiguracji systemu według indywidualnych potrzeb przedsiębiorstwa. Dzięki temu, użytkownicy mogą dostosować DCS do swoich specyficznych wymagań i procesów produkcyjnych. System umożliwia tworzenie zaawansowanych algorytmów sterowania, definiowanie reguł i procedur, a także tworzenie interfejsów użytkownika, które ułatwiają obsługę i monitorowanie procesów produkcyjnych. Dodatkowo, DCS oferuje również funkcje diagnostyczne, które umożliwiają szybkie wykrywanie i rozwiązywanie problemów technicznych.

Ostatnią ważną możliwością DCS jest zdalny dostęp i monitorowanie procesów produkcyjnych. Dzięki temu, użytkownicy mogą kontrolować i zarządzać systemem z dowolnego miejsca na świecie, za pomocą urządzeń mobilnych lub komputerów. To pozwala na szybką reakcję na zmieniające się warunki produkcyjne, minimalizację czasu przestoju i zwiększenie efektywności pracy. Ponadto, zdalny dostęp do DCS umożliwia również zdalne wsparcie techniczne, co przyspiesza procesy naprawcze i redukuje koszty utrzymania systemu.

Wpływ systemów DCS na efektywność i produktywność w przemyśle IT

DCS (Digital Control Systems) są niezwykle ważnym elementem przemysłu IT, przyczyniając się do zwiększenia efektywności i produktywności. Dzięki zastosowaniu cyfrowych systemów sterowania, przedsiębiorstwa mogą skuteczniej zarządzać procesami produkcyjnymi, monitorować parametry i automatyzować wiele czynności. To pozwala na oszczędność czasu i zasobów, a także minimalizuje ryzyko błędów ludzkich.

Jednym z kluczowych aspektów wpływu DCS na efektywność i produktywność jest możliwość zdalnego monitorowania i sterowania systemem. Dzięki temu, operatorzy mogą mieć pełną kontrolę nad procesami nawet z oddalonego miejsca, co jest szczególnie istotne w przypadku rozproszonych systemów produkcyjnych. Dodatkowo, automatyzacja procesów pozwala na szybsze reagowanie na zmiany i optymalizację produkcji.

DCS oferują również zaawansowane narzędzia analityczne, które umożliwiają analizę danych i generowanie raportów. Dzięki temu, przedsiębiorstwa mogą lepiej zrozumieć swoje procesy produkcyjne, identyfikować potencjalne problemy i podejmować odpowiednie działania naprawcze. To z kolei prowadzi do zwiększenia efektywności i produktywności, poprawy jakości produktów oraz redukcji kosztów.

Przyszłość DCS: jakie innowacje i zmiany przyniesie rozwój technologii.

Przyszłość DCS: jakie innowacje i zmiany przyniesie rozwój technologii

Wraz z rozwojem technologii cyfrowych systemów sterowania (DCS) można spodziewać się licznych innowacji i zmian, które przyniosą rewolucję w przemyśle IT. Jedną z kluczowych zmian będzie rosnące wykorzystanie sztucznej inteligencji (AI) do optymalizacji procesów produkcyjnych. Dzięki AI DCS będzie w stanie analizować dane w czasie rzeczywistym, przewidywać potencjalne awarie i podejmować odpowiednie działania w celu ich zapobieżenia.

Wraz z rozwojem Internetu Rzeczy (IoT) DCS będzie również integrować się z innymi systemami i urządzeniami, co umożliwi jeszcze większą automatyzację i monitorowanie procesów przemysłowych. Przykładowo, inteligentne czujniki będą w stanie zbierać dane z różnych urządzeń i przekazywać je do DCS, co umożliwi szybką reakcję na zmiany i optymalizację działania całego systemu.

Kolejną innowacją, która przyniesie przyszłość DCS, będzie rozwój technologii chmury. Przeniesienie systemów DCS do chmury umożliwi łatwiejszy dostęp do danych i aplikacji z dowolnego miejsca i urządzenia. Ponadto, wykorzystanie chmury pozwoli na skalowalność i elastyczność systemu, co jest niezwykle istotne w dynamicznym środowisku przemysłowym.

Podsumowanie

Jeśli jesteś zainteresowany przemysłem IT i chciałbyś odkryć tajniki cyfrowych systemów sterowania (DCS), to warto kontynuować eksplorację tego fascynującego tematu. DCS przyczyniają się do transformacji przemysłu, wprowadzając innowacyjne rozwiązania, które zwiększają efektywność, bezpieczeństwo i skalowalność. Wciąż wiele można dowiedzieć się o tym, jak DCS wpływają na rozwój przemysłu IT, dlatego warto zgłębiać dalsze źródła informacji, czytać artykuły specjalistyczne i uczestniczyć w szkoleniach. W ten sposób będziesz na bieżąco z najnowszymi trendami i technologiami, które kształtują przyszłość przemysłu IT.